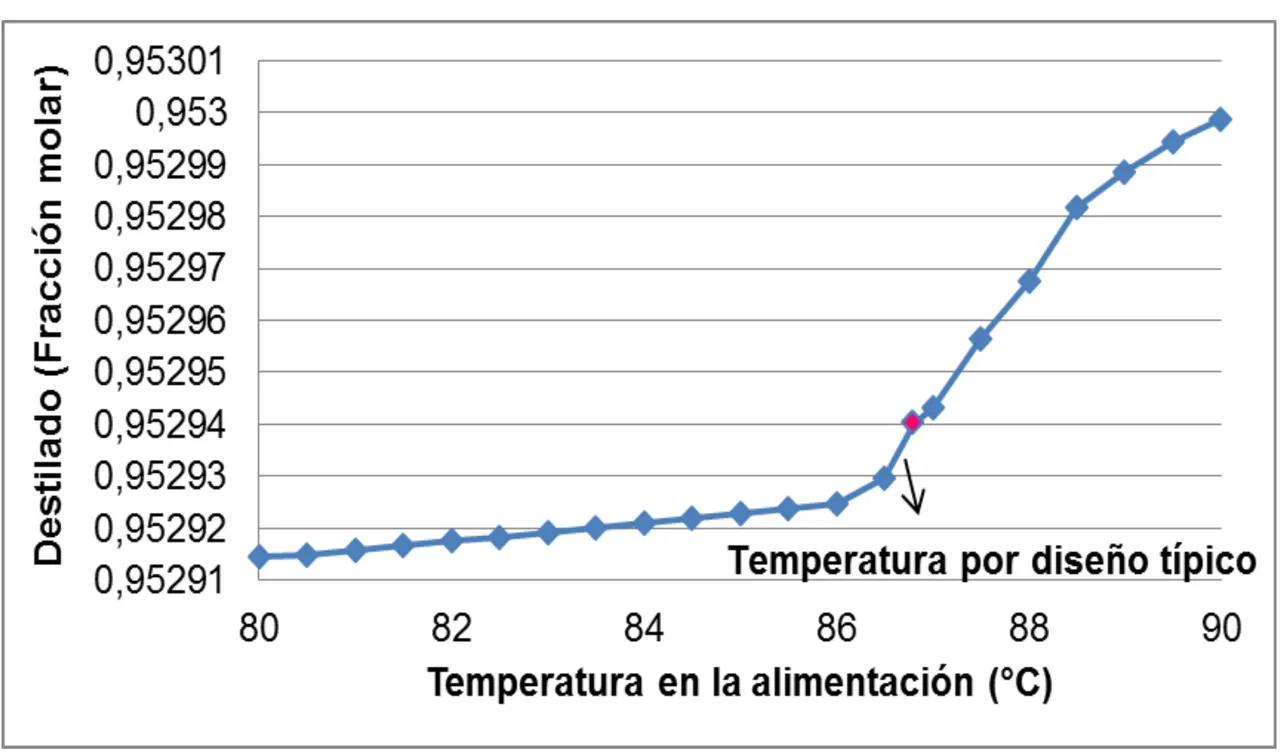

Principalmente, se puede observar en la siguiente gráfica (figura 1), al estimarse las variaciones en la temperatura, se denota que una reducción en la misma no perjudica notablemente las capacidades de las columnas desbutanizadoras. Solo disminuye en pocas fracciones las especificaciones del producto que generan, debido a que menor temperatura en la corriente de alimentación menor sera la calidad de pureza del destilado, esto es debido a que es mas util que la carga tenga mayor temperatura para que vaporice mas rápido con el líquido frio que entra nuevamente a la columna como reflujo, tal y como se persive en la gráfica que al mantener una temperatura superior a la de 87 °C, el producto tope tiende a crearse con mayores rangos de pureza, extrayendose de la torre con caracteristicas incrementadas de calidad.

Figura 1. Comportamiento de la pureza del destilado con respecto a la variación de temperatura en la alimentación de una columna desbutanizadora.

Fuente: @rossanavictora

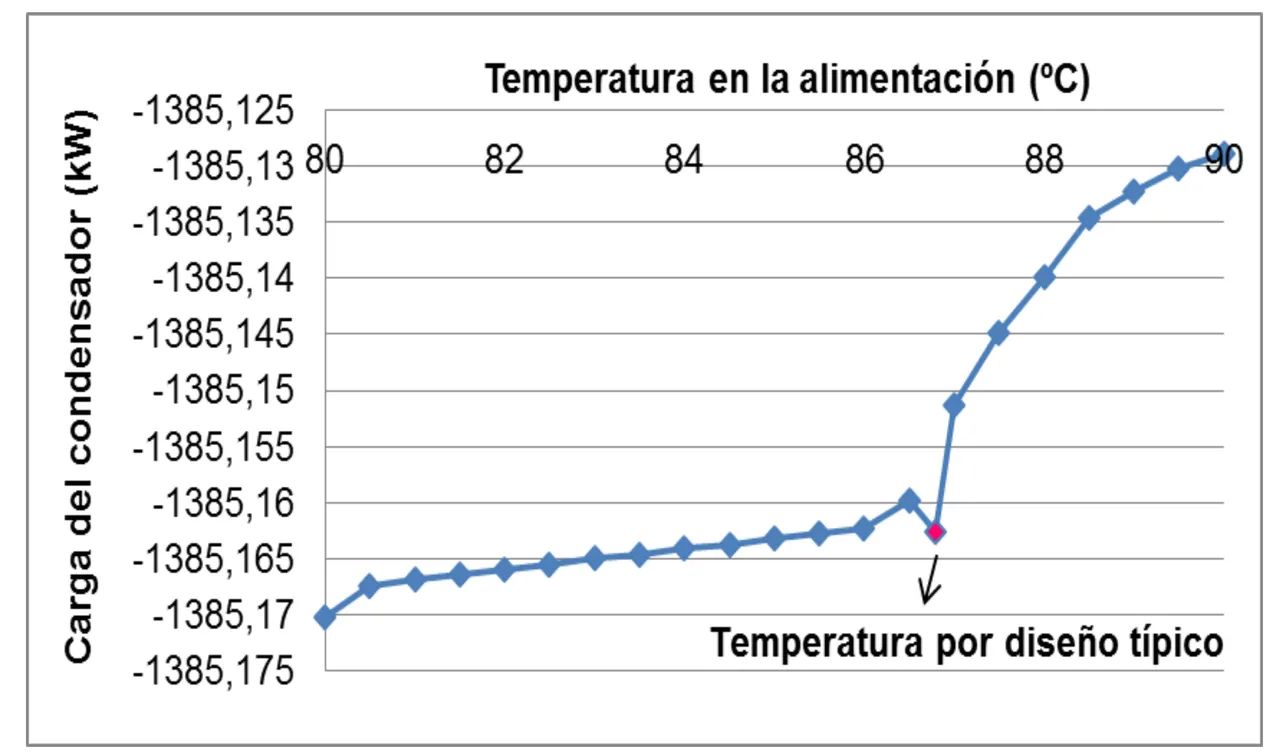

Ahora bien, en la gráfica de la figura 2 se muestra la conducta de las cargas refrigerantes del condensador; primeramente no se muestran cambios excesivos en la cantidad de energía del intercambiador de calor. Sin embargo, se puede analizar que partiendo que por debajo de los 86 °C la energía va aumentando, ya que se requiere de esforzar el condensador cuando los caudales de alimentación a la columna ingresan con poca temperatura. Por el contrario, al maximizar dicha temperatura se denota que las cargas del condensador van reduciendo. En la gráfica en los rangos de 87 °C a 90 °C la carga del intercambiador va disminuyendo continuamente, lo que indica que al entrar la corriente de alimentación a temperaturas muy elevadas debe proporcionarse menos energía por parte del condensador para que se produzca la vaporización de los componentes mas livianos de la mezcla.

Figura 2. Comportamiento de la carga del condensador con respecto a la variación de temperatura en la alimentación de una columna desbutanizadora.

Fuente: @rossanavictora

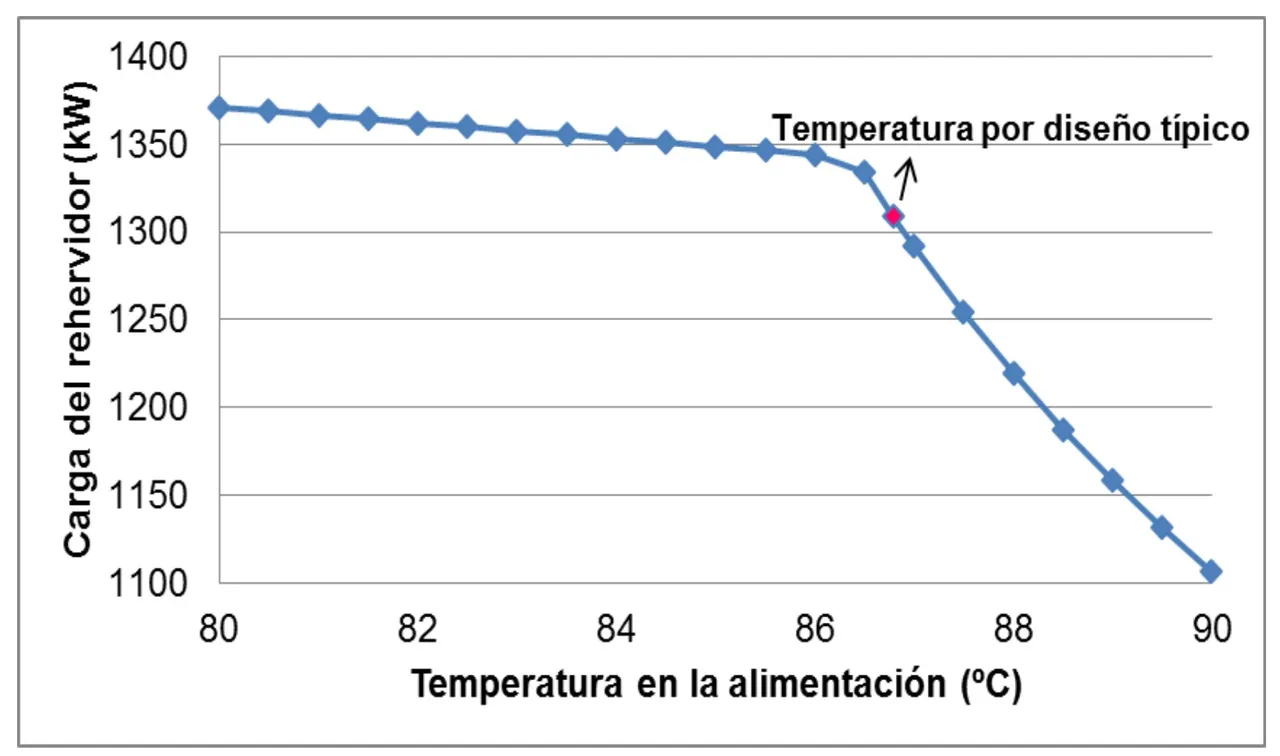

En el análisis generado a través de la figura 3 se muestra que las cargas calorificas del rehervidor con respecto a las alteraciones en la temperatura, son iguales a las condiciones del condensador; la disminución de la temperatura perturba la capacidad de la columna arrastrando mayores consumos de energía del rehervidor en las torres, debido a que las composiciones de las corrientes de alimentación llegan a bajas condiciones de este párametro para cumplir facilmente con el proceso de separación de la mezcla, haciendo aún más dificil la vaporización de los compuestos, impidiendo que las composiciones mas volatiles como el buteno vayan al tope de la columna, y los menos volatiles como el penteno vayan al fondo de la misma, marcando un descontrol en la calidad de los productos requeridos.

Figura 3. Comportamiento de la carga del rehervidor con respecto a la variación de temperatura en la alimentación de una columna desbutanizadora.

Fuente: @rossanavictora

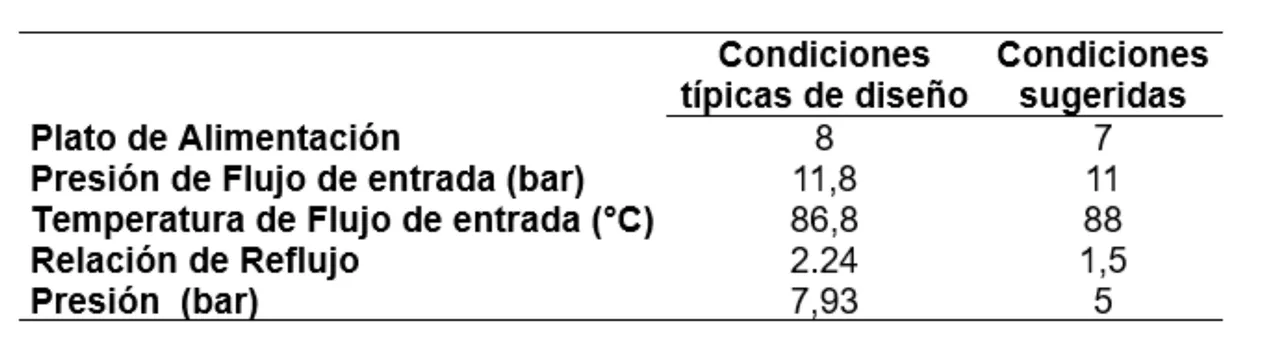

Luego de haber interactuado con las variables descritas, se realizaron otros análisis donde se transformaron algunas condiciones típicas de operación de diseño de las torres desbutanizadoras, para ratificar los comportamientos anteriores y hacer una evaluación que indique los requerimientos necesarios para el adecuado rendimiento de las columnas desbutanizadoras. Para ello, se modificó la variable del proceso, de esta manera se pueden hacer las comparaciones pertinentes para mejorar el funcionamiento, forjando diferentes observaciones que impliquen que el producto este en especificación al salir de las columnas de destilación y proveer reducciones de costos a la industria productora de olefinas.

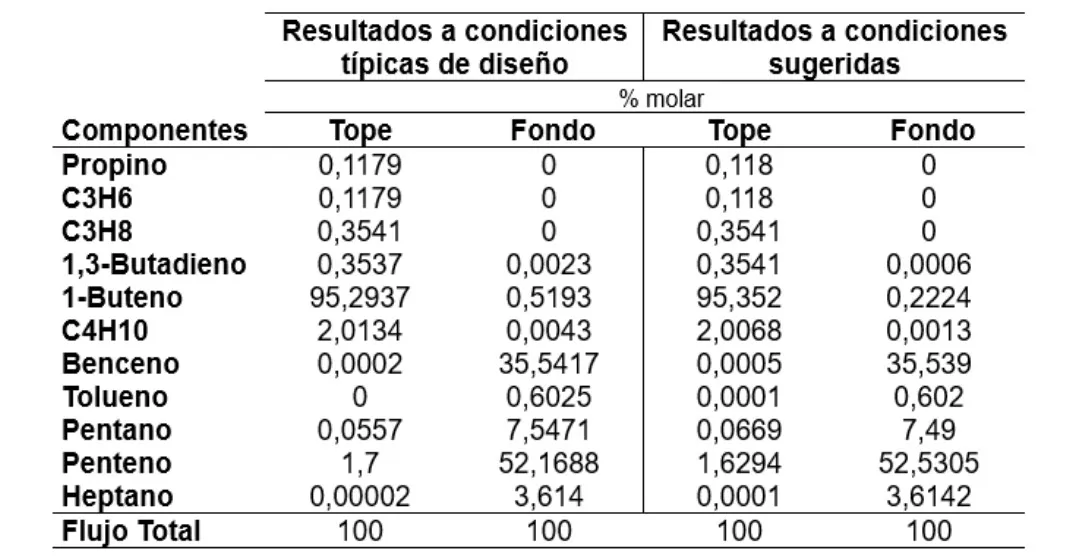

Tabla 1. Cuadro comparativo entre las condiciones típicas de operación de diseño con condiciones sugeridas para una columna desbutanizadora.

Atendiendo a estas consideraciones, primeramente se procede a correr una nueva simulación con los datos sugeridos para ver que comportamientos surgen al ser cambiada la presión y temperatura de flujo de entrada, junto a la relación de reflujo. Otros de los cambios más significativos se dan al modificar el plato de alimentación a una etapa menor y la presión de todo el sistema, para ver cómo reacciona la torre ante estas alteraciones. Las condiciones sugeridas se pueden observar en la tabla 1, además de mostrar las condiciones como comúnmente se caracterizan en las unidades de fraccionamiento de butanos en una planta de olefinas.

Tabla 2. Cuadro comparativo entre las composiciones típicas de diseño con los resultados arrojados por el simulador a condiciones sugeridas.

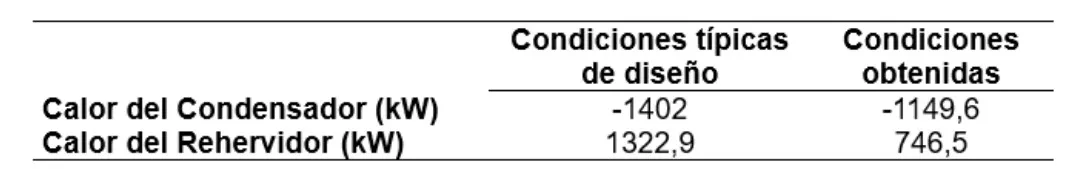

Tabla 3. Cuadro comparativo entre la energía en los intercambiadores de calor, arrojados por el simulador con las condiciones típicas de diseño y las alteraciones efectuadas.

Las conclusiones derivadas de esta simulación no muestran alteraciones muy significativas en los resultados de las corrientes de tope y fondo comparadas a las típicas de diseño operacional (ver tabla 2). Aunado a ello, la razón de reflujo si se ve muy afectada a estos cambios disminuyéndose alrededor de un 30%, sin embargo esto no afecto a la pureza del destilado, teniendo hasta un pequeño porcentaje de aumento en el producto de tope y fondo.

Es importante señalar que estos cambios si afectaron las cargas térmicas de los intercambiadores de calor. En la tabla 3, se pueden ver los resultados de esta simulación con respecto a las condiciones del rehervidor y condensador de la columna, donde se observa que el condensador disminuye su energía alrededor del 18%, mientras que el rehervidor disminuyo cerca de un 40% su carga calorífica, estos cambios promueven la reducción de costos; ya que la aplicación de energía a la columna se minimiza de forma notable en el proceso.

El proceso operacional de separación en una columna desbutanizadora en la planta de olefinas fue definido mediante procedimientos y equipos que determinaron la estructura de estas torres. Tales equipos como el tambor de reflujo y bomba de reflujo son utilizados para este proceso que tiene como finalidad la obtención de buteno con porcentajes altos de pureza, dichas definiciones fueron utilizadas para complementar el estudio con el conocimiento de los diferentes perfiles que deben cumplir las torres para desenvolverse apropiadamente en las industrias de olefinas.

En este sentido, las variables que pueden afectar el proceso de las torres desbutanizadoras en una planta de olefina fueron definidas como las desviaciones en la carga de alimentación, temperatura de alimentación, presión en el tope, temperatura del reflujo, variación en la composición de la alimentación, entre otras variables que fueron claves para ejecutar sugerencias viables en la investigación.

Luego de esto, se ejecutó una simulación del proceso operacional de las torres de fraccionamiento de butanos bajo condiciones operacionales de diseño, con lo cual se acentuó a través de varias simulaciones que el método termodinámico más idóneo para en esta investigación fue el Peng Robinson, ya que poseía menos porcentajes de desviación, análisis que fueron generados con cálculos rígidos que fomentaron los datos necesarios para dar cabida a una observación exhaustiva que permitió comparar los datos de diseño con datos arrojados por el simulador. Un ejemplo clave fue el porcentaje de pureza en el destilado siendo el de diseño de 95,159%, mientras que el simulador nos arrojó un porcentaje de 95,294%, mostrando así que no hay una desviación considerable que nos indicara desorientación en el estudio.

Finalmente, como último objetivo se ejecutaron múltiples análisis de sensibilidad sobre una columna desbutanizadora que proporcionaron resultados imprescindibles para la evaluación del rendimiento de las columnas. Estas trasformaciones fueron aplicadas en el plato de alimentación asumiendo 7 platos, una presión de flujo de entrada de 11 bar, la temperatura de flujo de entrada 88 °C, relación de reflujo 1,5 y una presión de 5 bar. Con estas sugerencias, se mostró a través de la simulación que los intercambiadores de calor disminuyeron notablemente su energía, bajando el condensador cerca del 18% y el rehervidor alrededor del 40% de sus capacidades, proporcionando a la industria disminución en los costos.

Referencias:

- http://www.venezuelagas.net/documents/2010-ST-17-spa.pdf

- R. Treybal. (2007). Operaciones de transferencia de masa. Septima Edición. Ciudad de México, México.

- Warren I. Mc cabe – Julian C. Smith – Peter Harriot (2006). Operaciones Unitarias en Ingeniería Química. Cuarta edición. Editorial McGraw Hill. España.